歡迎訪問壹路智能科技(濟寧)有限公司官方網站!

全國服務熱線:

15318184433 0537-3210111

新聞中心

新聞中心 新聞動態

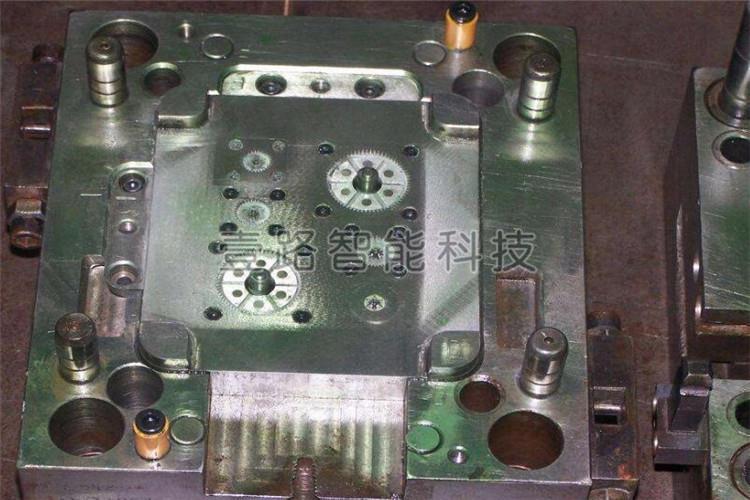

新聞動態在塑膠模具生產完成到投入使用之前,往往需要對其進行驗收,而驗收的主要目的就是為了保障模具生產出合格的產品、保障模具使用壽命,并滿足產品設計的生產使用要求。鑒于相關技術資料中較少有關于塑膠模具科學驗收規程的詳細解讀,下面本公司將結合從事該行業積累的多年生產實踐經驗,簡單論述下塑膠模具驗收的重點內容及相應的技術標準。

(一)模具材料和硬度

1.塑膠模具模架應選用符合標準的標準模架。

2.成型零件應采用耐腐蝕材料制作,或其成型面應采取防腐蝕措施。

3.塑膠模具成型零件硬度應不低于50HRC,或表面硬化處理硬度應高于600HV。

4.模具成型零件和澆注系統(型芯、動定模鑲塊、活動鑲塊、分流錐、推桿、澆口套)材料采用性能高于40Cr以上的材料。

(二)成型產品外觀、尺寸、配合

1.外觀明顯處不能有氣紋、料花,產品一般不能有氣泡。

2.變型:一般小型產品平面不平度小于0.3mm,有裝配要求的需保障裝配要求。

3.收縮:外觀面明顯處不允許有收縮,不明顯處允許有輕微縮水(手感不到凹痕)。

4.塑膠模具產品表面不允許缺陷:缺料、燒焦、頂白、白線、披峰、起泡、拉白(或拉裂、拉斷)、烘印、皺紋。

5.產品壁厚:產品壁厚一般要求做到平均壁厚,非平均壁厚應符合圖紙要求,公差根據模具特性應做到-0.1mm。

6.熔接痕:一般圓形穿孔熔接痕長度不大于5mm,異形穿孔熔接痕長度小于15mm,熔接痕強度并能通過功能安全測試。

7.產品配合:面殼底殼配合:表面錯位小于0.1mm,不能有刮手現象,有配合要求的孔、軸、面要保障配合間隔和使用要求。

8.產品的幾何形狀,尺寸大小精度應符合正式有效的開模圖紙(或3D文件)要求,產品公差需根據公差原則,軸類尺寸公差為負公差,孔類尺寸公差為正公差,顧客有要求的按要求。

(三)模具外觀

1.模具外形尺寸應符合指定注塑機的要求。

2.塑膠模具銘牌內容完整,字符清晰,排列整齊。

3.銘牌應固定在模腳上靠近模板和基準角的地方。銘牌固定可靠、不易剝落。

4.模架表面不應有凹坑、銹跡、多余的吊環、進出水汽、油孔等以及影響外觀的缺陷。

5.標記英文字符和數字應大于5/6,位置在水嘴正下方10mm處,字跡應清晰、美觀、整齊、間距均勻。

6.塑膠模具應便于吊裝、運輸,吊裝時不得拆卸模具零部件,吊環不得與水嘴、油缸、預復位桿等干涉。

7.支撐腿的安裝應用螺釘穿過支撐腿固定在模架上,過長的支撐腿可用車加工外螺紋柱子緊固在模架上。

8.定位圈應固定可靠,圈直徑為100mm、250mm兩種,定位圈高出底板10~20mm。顧客另有要求的除外。

9.塑膠模具配件應不影響模具的吊裝和存放。安裝時下方有外露的油缸、水嘴,預復位機構等,應有支撐腿保護。

10.安裝有方向要求的模具應在前模板或后模板上用箭頭標明安裝方向,箭頭旁應有“UP”字樣,箭頭和文字均為黃色,字高為50mm。【具體可參考《記住這幾點,輕松購得好塑膠模具!》的相關內容】

以上就是對塑膠模具主要驗收內容及相應技術標準的詳細說明。總之,各模具制造廠定要規范從產品質量、模具結構、注塑成型工藝要求等方面認可模具的標準,并據此對模具質量進行評估和驗收,以保障模具的正常使用,避免造成不必要的生產成本。