歡迎訪問壹路智能科技(濟寧)有限公司官方網站!

全國服務熱線:

15318184433 0537-3210111

新聞中心

新聞中心 新聞動態

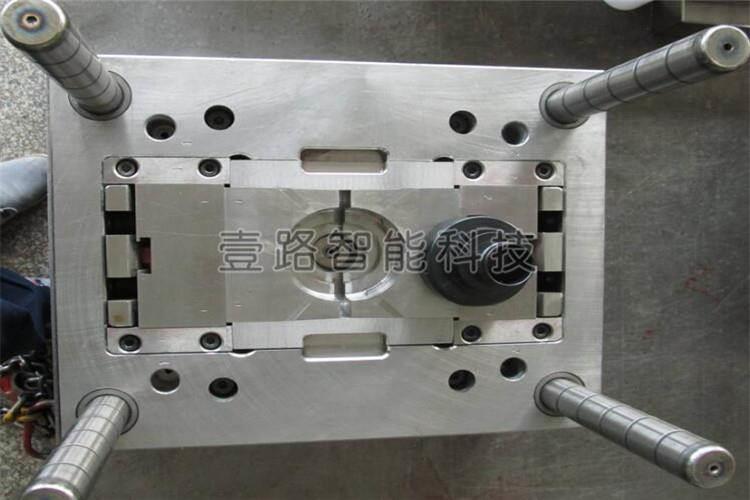

新聞動態隨著塑料工業的飛速發展和通用與工程塑料在強度等方面的不斷提高,塑料制品的應用范圍也在不斷擴大,塑料產品的用量也正在上升。因此,注塑模具的需求量也在不斷增加,那么大家在使用注塑模具有多少的了解呢?如果大家還不太清楚有對此很感興趣的話,就接著往下好好看一看吧,為大家介紹一下基礎生產經驗。希望對大家有所幫助。

注塑模具基礎經驗分享:

入子大小公差設為-0.01,模仁上入子孔對應的公差為+0.01。

模仁上的線割方孔尖角部分用R0.20過度,對應的入子部分也為R0.20,以對應線切割時的線徑影響,同時可以防止尖角部分磨損,而產生益邊。

固定側的拔模角應該大于可動側,以便離型留在可動側;而且可以防止部品變形,尤其是壁薄,件長容易變形的零件,固定側對它的拉力不均容易使部品翹曲,或留在固定側。

對于側面抽芯力大而部品精度要求又嚴的零件,采用二次抽芯結構。

大注塑模具模仁的側面壓緊塊應該設計成鎖緊后底于分模面0.5-1.0mm,以防干涉。

為防止潛伏式澆口在部品頂出時刮傷部品,在流道離潛伏式澆口2-4mm處增加一鍥形塊,高約為流道一半,夾角為單邊10°,供頂出時折斷澆口。

主流道拉料井,采用深8-10mm,夾角為單邊10°,頂徑為流道寬的倒圓錐;這樣的好處是可防止單邊磨成鍥形的拉料在頂出時勾住流道,造成離型不良。

冷卻水的出、入口溫度應盡量小,一般注塑模具控制在5°C以內,精密模具控制在2°C以內。

水道之間的中心距離一般為水道直徑的3~5倍,水道的外周離模具型腔表面的距離一般為10-15mm。

滑塊導軌高度至少需到滑塊高度1/3,以滑塊運動過程中穩定性及滑動順暢。

注塑模具上相對運動部位需開設潤滑油槽,為防止潤滑油外流,盡量開成封閉式。

熱流道插座和順序閥插座應避開水路安裝。

有線路需配置相應模具銘牌并走暗線,如熱流道、順序閥、中子及頂針限位等,需明確標注線路名稱走向、接線方式,每條線路應有相應名稱及編號,以便后期注塑模具使用及維護。

固定模仁的型腔加工時注意其垂直度,并且為了防止裝配時,模仁不到位,模框的四周應該用銑刀銑深0.2。

流道特別是側壁,需要3度以上的拔模斜度和高拋光。

動定模仁相互穿插位置一般要加1°以上的斜度,以防裝配時碰傷。

畫好部品之后,應先定滑塊的位置、大小,防止發生干涉、及強度不夠的現象,然后才定模仁寸法。【具體可參考《注塑模具設計要求有哪些?這里有詳細說明!》的相關內容】

以上就是今天為大家分享介紹的全部內容了,主要向大家介紹了注塑模具生產使用的基礎經驗。不知道大家是否已經對以上分享介紹有所掌握了呢?如果大家還想了解更多相關知識,歡迎大家及時關注我們的文章更新,方便大家及時獲取相關信息。