歡迎訪問壹路智能科技(濟寧)有限公司官方網站!

全國服務熱線:

15318184433 0537-3210111

新聞中心

新聞中心 新聞動態

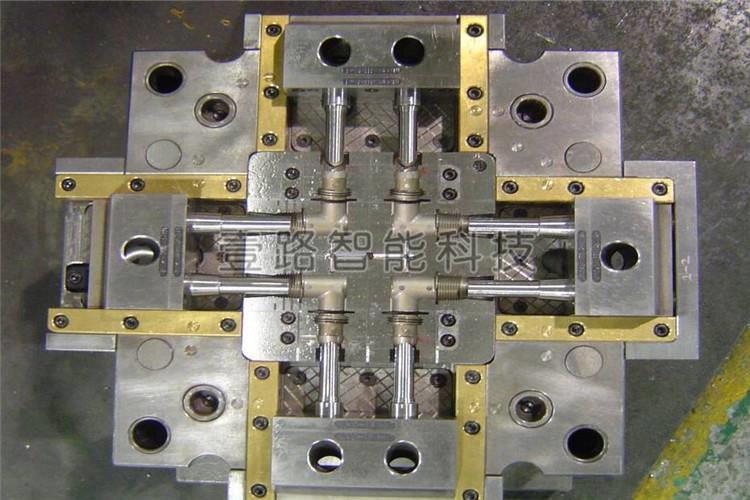

新聞動態我們都知道,塑料注塑模具是一個非常復雜的過程,如果不小心,將發生許多缺陷這將影響塑料零件的正常加工。在注塑模具加工過程中需要我們注意注射速度、成型周期、機溫度和熔融溫度以及熔融塑料的注射壓力等因素,注射壓力的大小直接決定了產品的大小、重量、密度、外觀等。接下來為大家詳細介紹一下塑料注塑模具各項注意事項。

▌模具長度

只有當塑料注塑模具的長度小于科林斯柱的間隔時,才能順利地放入模具。如果模具的長度大于科林斯柱的間隔,模具的寬度和高度均小于機器的科林斯柱的間隔,則將塑料注塑模具旋轉90度。可以切換回去,但我們不同意這種方法。

▌定位環

定位環的外徑與機器的定位孔重合。(通常,定位環的直徑比機器孔的直徑大-0.2mm)

▌開模距離大

塑料注塑模具完全打開后,打開距離應該小于機器的大打開距離。已安裝一些模具。如果發現此問題,請更換較短的外部拉桿。如果產品可以順利脫模,但是,如果外部拉桿較短,或者有諸如擦傷的不良問題,則某些產品將不能順利脫模,因此無法生產。

▌確認大小,模具厚度

因為液壓機是直接壓力型的,所以其較大的模具厚度等于較大的模具打開距離,并且通常對于較大的塑料注塑模具厚度沒有問題。對于電機和其他非直接壓力型,模具高度應該于要安裝模具的機器的較大模具厚度。小模具厚度是相同的,模具高度應該大于安裝模具的機器的小模具厚度。

▌開模行程大

直壓成型機的大開模行程是大開模距離減去模具高度,因此它是隨塑料注塑模具高度變化的變量值。肘桿成型機的大開模行程是一個固定值,該值根據成型機的型號而變化。

▌頂出裝置

頂桿的外徑應小于模具頂桿孔的內徑。有效彈出長度,即從主板平面到完全彈出時間的長度,大于成功脫模后產品彈出的距離。頂出桿的數量和位置應與模具一致。【具體可參考《塑料注塑模具保養工作如何做?一文講透》的相關內容】

本篇文章向大家詳細介紹了有關于塑料注塑模具中需要我們特別注意的一些事項,包括模具長度、定位環、開模距離大、確認大小,模具厚度、開模行程大以及頂出裝置這幾大問題,相信大家對以上問題有了一些基本性的掌握與了解了。