歡迎訪問壹路智能科技(濟寧)有限公司官方網站!

全國服務熱線:

15318184433 0537-3210111

新聞中心

新聞中心 產品百科

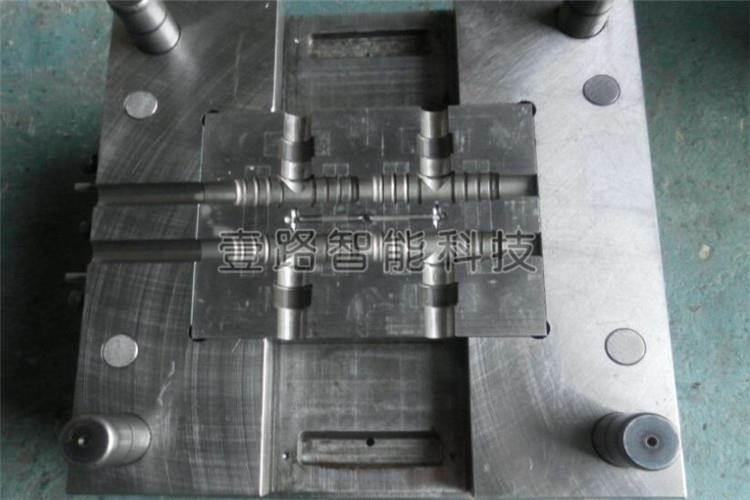

產品百科近些年,隨著塑料件質量要求的不斷提高,人們對塑料件生產用塑料注塑模具的設計制造質量也提出了更高的要求。但是由于塑料注塑模具結構往往過于復雜,且制造難度系數較大,所以,實際生產的過程中,難免會出現模具失效的問題,而導致模具失效的主要原因之一就是模具材料選擇不當,由此可見,要想有效保障塑料注塑模具質量,提高模具使用壽命,降低模具制造成本,合理選用模具原材料至關重要。

塑料注塑模具材料的選擇需遵循以下幾點基本原則:

1.按加工方式選材

塑料模標準件量大面廣,多采用低碳鋼或低碳低合金鋼冷擠壓成形。若要求模具標準件表面具有耐磨性,在冷擠壓成形后可進行滲碳與淬、回火處理對于鑄造方法成型的塑料模,可選用鋁合金、鋅合金、青銅和鑄鐵材料,這些材料具有良好的鑄造性能。特別是硅鋁合金和鋅基合金,這兩種材料熔點低,流動性好;對于用超塑性方法成形的塑料注塑模具,應盡量選擇共晶合金或共析合金,以獲得良好的塑性,對于能獲得極細晶粒的合金,通過晶粒細化處理后也具有良好的超塑性;對于用切削加工或電加工成型的塑料注塑模具,要求材料有良好切削性,可降低加工費用,縮短制造周期,對于電加工成型,還要求材料具有良好的導電性。

2.按制品的質量要求選材

成型透明塑件時,要求塑料注塑模具材料有較高的鏡面加工性和能淬成高硬度,材料中的非金屬夾雜和氣孔要求極少,且顯微組織均勻,可選用能淬成高硬度的超純凈鋼。許多塑料制品都要求其表面有裝飾花紋,還要求模具材料具有良好的花紋圖案蝕刻性在成型塑料磁體時,為了在某一方向得以優異的磁性能,需要選用奧氏體無磁模具鋼制造模具。當塑件尺寸精度要求很高時,應選用熱膨脹系數小,在熱處理過程中不易變形的模具材料,如|8Ni馬氏體時效鋼,其不足之處是價格昂貴、若選用Cr12MoV鋼,在淬火后進行深冷處理也可達到同樣的目的。

3.按服役條件選材

在成型ABS、聚氯乙稀等塑件時,在成型溫度下塑料產生腐蝕性的氣體,因此要求與制件直接接觸的部件應具有優良的耐腐蝕性,如馬氏體不銹鋼、時效硬化不銹鋼和l8Ni馬氏體時效鋼等,也可以用普通材料加工后進行鍍鉻處理。在成型添加有玻璃纖維或石英粉等硬質材料的塑件時,高硬度的添加物使塑料的流動性下降,導致塑料注塑模具磨損嚴重,故成型這類塑料的模具材料多選用能淬成高硬度的模具鋼,如Tl0A、Crl2MoV等。若選用碳含量不高的鋼,則應進行滲碳淬火處理。

其實,在實際選擇塑料注塑模具所用原材料時,除需要遵循上述基本原則外,還應結合模具結構、工作環境和制件特點進行綜合考慮,另外,還要考慮經濟性的影響,唯有各方面因素都考慮到位,才可更好的保障模具壽命,縮短加工周期,降低生產成本,提高塑件質量。