歡迎訪問壹路智能科技(濟寧)有限公司官方網站!

全國服務熱線:

15318184433 0537-3210111

新聞中心

新聞中心 產品百科

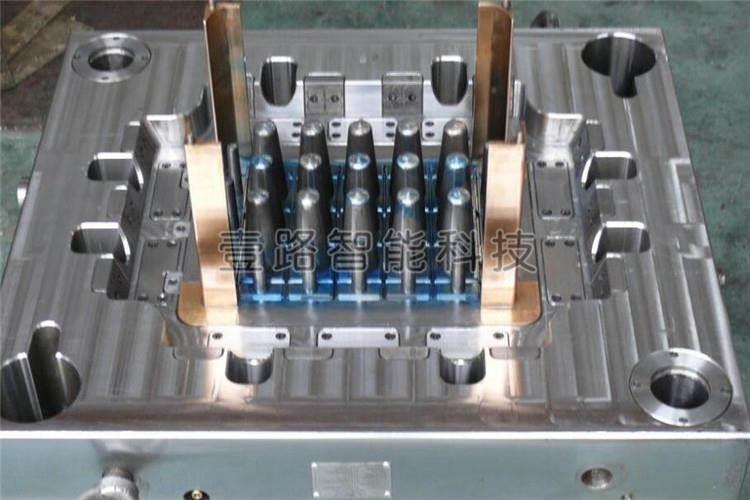

產品百科縱觀各類塑件的生產現狀,注塑加工無疑是所有塑料成型方法中應用較普遍的一種,而注塑模具便是注塑加工工藝中必不可少的一類模具產品。注塑模具的使用,雖使得塑件的成型質量有了實質性的提升,但在實際生產制造的過程中,也較容易出現脫模變形、精度差等問題。本期話題誠邀我司專家和相關技術人員就注塑模具脫模變形及精度保持的問題展開討論。

(一)防止產生注塑成型變形與脫模變形

對于注塑模具的結構設計不僅要考慮強度符合要求,而且須考慮有足夠的剛度,為此模具上的頂出桿孔等應較常規模具的尺寸小些,型腔數量也不宜過多,而底板、墊板、襯板等及型腔壁應要厚些,否則影響到型腔尺寸精度或形位公差,嚴重時會在分型面或鑲拼縫溢料,甚至產生局部塑性變形或破壞。

對于注塑模具,應盡量采用較少數量的型腔,盡量少而短的流道系統。這樣不僅使制造加工方便,而且有利于脫模。在分配型腔和設計流道系統時,應考慮熔體流動平衡和等壓力梯度的設計原則。在型腔的脫模方向上,按采取盡可能小的脫模力要求即較小的粘附力、靜摩擦力和收縮包緊力的合力設計模具。必要時應采用容易進行鏡面研磨的分割鑲拼結構。

(二)模具精度的保持

為了保持在注射壓力、鎖模力下的模具精度,在設計注塑模具結構時要考慮型腔零件進行磨削、研磨和拋光等加工可行性。盡管型腔、型芯加工已達到高精度要求而且收縮率也同所預計的一樣,但由于成型時的中心偏移,其所成型的制品內側、外側的相關尺寸也很難達到塑料零組件的設計要求。為了保持動、定模型腔在分型面上的尺寸精度,除了設置常規模具所常用的導柱導套定中心外,還須加裝錐形定位銷或楔型塊等定位副,以保障定位精度準確、可靠。

制作精密模具的材料要選擇機械強度高、熱蠕變小的優質合金工具鋼,制作型腔、澆道的模具材料要選擇經過嚴格熱處理的硬度高、耐磨性好、抗腐蝕性強、抗熱變形的材料,同時還須考慮機械加工、電加工的難易性和經濟性。為防止發生時效變化而改變模具的尺寸精度,要在設計模具時,規定降低模具材料熱處理的殘存奧氏體組織的回火處理或進行低溫處理措施。對注塑模具的易損零件,尤其是型腔、型芯易損件,要在設計時考慮修理的可能性,以保持模具維修后仍具有較高精度。【具體可參考《嚴控注塑模具加工溫度 為塑制品打造完美容顏》的相關內容】

特別提醒:合理地設計注塑模具不僅是獲得精密注塑成型制品的基礎和必要前提,與此同時,也是降低生產成本、提高生產效率的關鍵,所以,還望模具設計制造人員定要積極防止注塑成型變形和脫模變形問題的產生,并有效保障模具的加工精度。