歡迎訪問壹路智能科技(濟寧)有限公司官方網站!

全國服務熱線:

15318184433 0537-3210111

新聞中心

新聞中心 產品百科

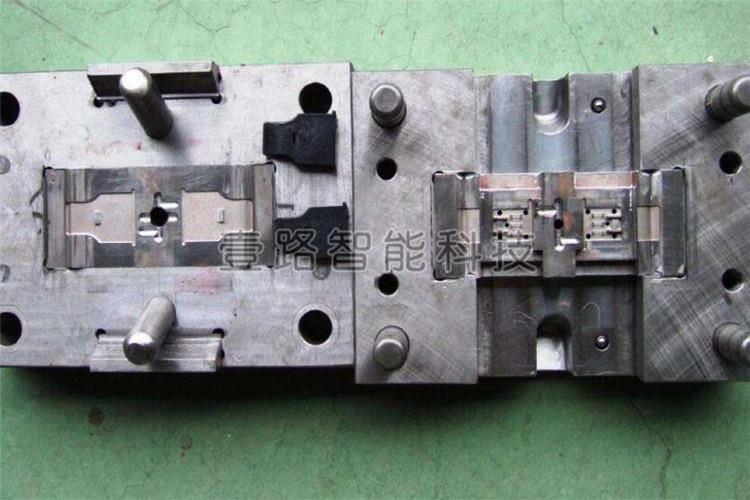

產品百科隨著塑件需求量的不斷增加,用于生產各類塑件的關鍵設備——塑膠模具也得以越來越廣泛的應用,因模具質量直接關系到塑件的成型品質,所以,如何進一步提高塑膠模具的設計質量成為每個模具制造企業都要面對并解決的一個重要問題。下面,本章將以汽車塑膠模具產品為例,就模具設計、分模、出圖等過程中的一些實踐經驗作以簡單總結,希望能夠幫助廣大業內同行設計生產出更多高質量的模具產品。

(一)汽車塑膠模具模穴設計

確定模穴的設計,一般可以根據制作產品的大小、結構等因素。當在同一套模具中要產出幾個不同產品時,定要考慮模具進膠的均勻性。所以要在中間位置放置較大的產品,在兩邊放置較小的產品。當在同一副模具中要放置幾個分型面不規則的產品時,模穴要充分考慮其分型面連接的順暢。而且在一模多穴模具中,又有鑲件等結構時,定要考慮它們否會發生干涉。塑膠模具模穴的設計應綜合模具的流道、是否采用鑲件、頂出方式、冷卻方式等每一部分結構,要有全局考慮到位。

(二)汽車塑膠模具零部件材料的選擇原則

汽車塑膠模具零部件材料的選擇時不僅要根據所成型塑料產品的種類、產品零件的形狀、產品尺寸精度、塑料產品的外觀質量及使用要求、生產批量大小等,兼顧材料的切削、拋光、焊接、變形、耐磨等各項性能等,還要考慮模具的制造條件和加工方法,以及經濟性,以選用不同類型的鋼材。在塑料模具內模料等大件材料的選用時,要注意材料的大小雙邊余量在5mm左右。訂殼類等大件或者主體銅的材料時,長寬方向雙邊余量保留在20mm左右,而且高度方向余量30mm左右。

(三)汽車塑膠模具鑲拼結構設計

在汽車塑膠模具設計中,分型面的選擇位置直接影響到產品的質量及模具的成本,所以在確定分型面時可以從以下幾個方面綜合考慮塑料產品的質量與外觀要求;開模后產品是留動模還是定模;模具的加工成本;是否有利于排氣;以及其他客戶指定的要求等。模具結構設計時還要考慮到塑料產品的表面精度、降低模具加工的成本、提高模具的強度、加工設備以及排氣與冷卻的因素,往往考慮是否需要采用鑲拼結構。當產品骨位過深時要配做鑲件時要注意高和厚度之比大于等于10。當產品某處結構復雜引起模具難以加工時要考慮制作鑲件。例如一些殼類產品的外殼轉軸柱位,前后模對碰前后模均需要制作鑲件。針對塑料齒輪類產品的模具也要考慮前后模均需做鑲件。【具體可參考《塑膠模具加工制造必修課:開模要注意哪些問題?》的相關內容】

特別提醒:以上只是我司根據自身生產實踐對汽車塑膠模具設計經驗的一點總結,所以難免會有不妥之處。為進一步提高模具和塑件成型質量,我們在之后的實踐中會繼續總結更多設計經驗,并實時整理分享,希望能為推廣塑膠模具產品盡一些綿薄之力。