歡迎訪問壹路智能科技(濟(jì)寧)有限公司官方網(wǎng)站!

全國服務(wù)熱線:

15318184433 0537-3210111

新聞中心

新聞中心 產(chǎn)品百科

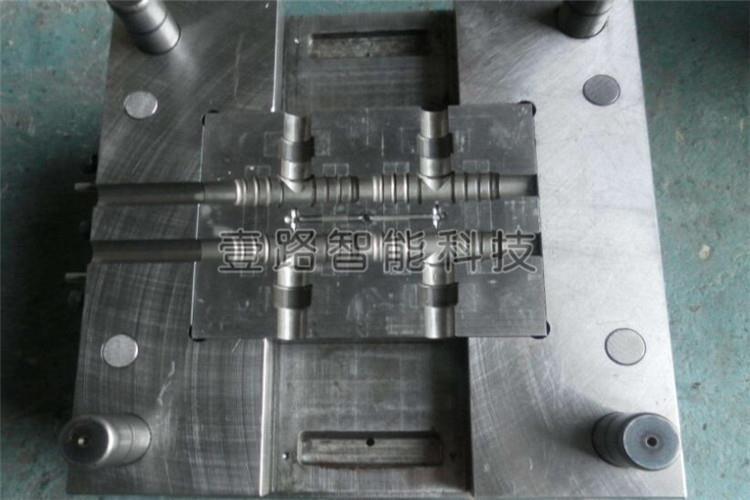

產(chǎn)品百科在注塑模具成型的過程中,注塑件“頂白”的問題可謂是時有發(fā)生。所謂“頂白”,又叫頂部泛白,一般有兩種表現(xiàn)形式,一種是輕微頂白,還有一種是嚴(yán)重型頂白。注塑模具成型時之所以出現(xiàn)頂白,主要是因為在頂白處受力過大所致,一旦塑件出現(xiàn)頂白,其耐化學(xué)藥品性能和力學(xué)性能均受到很大程度的削弱。那么,對于注塑模具成型出現(xiàn)“頂白”的問題,產(chǎn)生的原因具體有哪些呢?該如何排除?

█注塑模具方面:

1.為了提高頂出部位的強度,可對此處進(jìn)行局部強化,可從結(jié)構(gòu)上和壁厚上進(jìn)行強化。

2.若頂桿頂在塑件的薄弱處,將會加劇頂白現(xiàn)象發(fā)生,對此,應(yīng)將頂出裝置置于壁厚處。

3.若型腔的表面粗糙,使得脫模阻力加大,而導(dǎo)致頂白,對此,應(yīng)降低型腔內(nèi)表面粗糙度。

4.若頂桿與塑件的接觸面過小,塑件局部應(yīng)力很大,使之產(chǎn)生頂白,對此,應(yīng)適當(dāng)加大推桿端部的截面積。

5.若注塑模具的脫模斜度過小,使塑件的脫模阻力增大,在頂出時塑件所受的力也增大,易發(fā)生頂白現(xiàn)象,對此,應(yīng)適當(dāng)增加脫模斜度。

6.對有型芯的塑件,脫模較困難,也易發(fā)生頂白,對此,要釋放型芯與塑件間的真空狀態(tài),如在型芯內(nèi)裝氣閥來釋放真空即是一種好方法。

█注塑工藝方面:

1.若保壓時間太長,也易產(chǎn)生殘余應(yīng)力,而出現(xiàn)頂白,對此,應(yīng)縮短保壓時間。

2.若注射壓力太大,塑件中的殘余應(yīng)力也大而導(dǎo)致頂白,對此,應(yīng)適當(dāng)降低注射壓力。

3.若保壓壓力太高,塑件內(nèi)的應(yīng)力較大,在受到較大頂桿力作用時,易產(chǎn)生頂白現(xiàn)象,對此,應(yīng)適當(dāng)降低保壓壓力。

4.若冷卻時間太短,塑件內(nèi)的應(yīng)力難以充分平衡,當(dāng)局部受力過大時,即產(chǎn)生頂白現(xiàn)象,對此,應(yīng)適當(dāng)延長冷卻時間。

5.若熔體和注塑模具溫度相差過大,使得塑件中殘余應(yīng)力加大,在受局部力時易出現(xiàn)頂白,對此,應(yīng)降低熔體溫度,減小熔體和注塑模具間溫差。【具體可參考《淺析:注塑模具對塑料工業(yè)的影響》的相關(guān)內(nèi)容】

總的來說,造成注塑模具成型時出現(xiàn)“頂白”問題的主要原因無外乎模具本身以及注塑工藝兩個方面,為避免“頂白”對注塑件性能的影響,減少材料的浪費和不必要的生產(chǎn)成本,還望相關(guān)生產(chǎn)技術(shù)人員定要采取有效措施來防治此問題的發(fā)生。